「図面がない」「工場が辞めた」「コストが合わない」を解決。

中堅・小規模企業のための、製品開発・量産化「駆け込み寺」

板金からの樹脂化、海外生産の国内回帰、廃業に伴う生産移管まで。 工場を持たない「設計のプロ」が、中立な立場で最適な生産ルートを導き出します。

「モノづくりの現場で、こんな“行き止まり”に直面していませんか?」

-

【廃業・移管】 長年頼んでいた工場が廃業。図面もデータもなく、どこに生産を引き継げばいいか途方に暮れている。

-

【国内回帰】 円安や輸送コストで海外生産が限界。日本に戻したいが、国内のコスト感に合う設計変更の仕方がわからない。

-

【樹脂化・軽量化】 板金部品をプラスチックに変えたいが、強度が心配。金型投資に見合うコストダウンができるか判断がつかない。

-

【小ロット・新規開発】 「まずは100個」の製品を作りたいが、大手設計会社には相手にされず、町工場には「図面を持ってこい」と言われる。

「私たちは、特定の設備を持たない『設計と製品開発の専門家』です」

-

特定の工法に縛られない中立な提案: 自社工場がないからこそ、「自社の機械を動かすための設計」はしません。お客様の製品と予算に合わせ、射出成形・切削・3Dプリント等から最適な手法を選び抜きます。

-

最適工場のディレクション: 弊社の設計ネットワークから、数個〜数万個まで、その製品を最も安く・高品質に作れる協力工場を選定。納品まで責任を持って管理します。

具体的な解決事例(CASE STUDY)

-

【産業品】板金からプラスチックへ変更 「検査装置のカバーを樹脂化。部品統合により組み立て工数を削減し、トータルコスト30%カット」

-

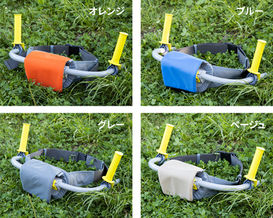

【日用品】現物からのリバースエンジニアリング 「図面が消失した廃業工場のヒット商品を、現物から3Dデータ化。新たな工場での生産再開を支援」

-

【新規事業】海外生産の国内回帰(リショアリング) 「輸送費高騰対策。自動化に適した形状へ再設計し、国内生産でも戦えるコスト構造を構築」

信頼の裏付け(選ばれる理由)

-

産業品と日用品の両輪で培った「量産設計」: 耐久性が求められる産業機器から、意匠性が重要な日用品まで。1円単位のコスト意識と、不具合を許さない品質管理の両立が強みです。

-

「話が通じる」伴走体制: 難しい専門用語は使いません。ラフ画や現物を見ながら、隣の席で一緒に考えているような丁寧なヒアリングを大切にしています。

-

製造の街・板橋区のネットワーク: 町工場から専門メーカーまで、確かな腕を持つ協力工場との強いパイプで、貴社の「作りたい」をバックアップします。

お問い合わせまでのステップ

-

ヒアリング: ラフ画や現物、今のお悩みをお聞きします(図面はなくてOK)。

-

最適工法の提案: 樹脂化、金属、3Dプリンタ等、予算に合わせた手法を検討。

-

設計・試作: 量産を前提とした3Dデータ作成と、動くプロトタイプの製作。

-

量産体制の構築: 最適な協力工場を選定し、製品化までしっかりサポート。